Controle de perdas: 5 dicas para evitar o desperdício de alimentos refrigerados e congelados

As perdas têm alto impacto na cadeia de distribuição de alimentos, afetando até 30% da produção de alimentos do Brasil, segundo o IBGE.

No varejo, que representa a última etapa de distribuição antes dos consumidores finais, as perdas (de qualquer natureza) atingem 1,38% do faturamento das empresas, de acordo com um levantamento da Abrappe (Associação Brasileira de Prevenção de Perdas).

Mas o que está por trás desses números?

As causas das perdas são variadas, entretanto, 3% delas ocorrem por má refrigeração, enquanto 18% ocorrem pela deterioração ou pela perecibilidade dos produtos.

O descarte ocorre quando os alimentos não estão em condições adequadas para o consumo humano, seja por estarem fora dos padrões de qualidade ou por oferecerem risco de contaminação e exposição de consumidores a Doenças Transmitidas por Alimentos (DTA).

Como reduzir ou prevenir as perdas?

A adoção de Boas Práticas permite mudar a forma como os alimentos são mantidos, prevenindo ou minimizando perdas ao mesmo tempo em que melhora a eficácia e os resultados financeiros das empresas.

Nesse guia da SyOS, listamos 5 dicas para a redução de perdas de alimentos refrigerados e apresentamos nossa solução de monitoramento de temperatura para empresas de toda a cadeia de distribuição. Boa leitura!

O papel da cadeia do frio no controle de perdas de alimentos perecíveis

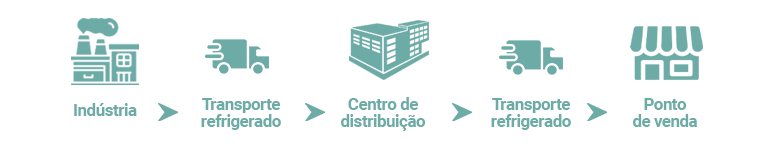

Imagem: cadeia do frio, pode ser aquele esquema que já temos

Cadeia de frio é o nome dado à rede de distribuição de produtos refrigerados ou congelados.

Ela começa na indústria ou no campo, onde os alimentos perecíveis são produzidos e devem ser manejados e estocados em condições adequadas de refrigeração.

Armazéns e centros de distribuição dão continuidade à cadeia fria, até que os produtos chegam aos pontos de venda, etapa representada por negócios e serviços variados, incluindo supermercados, padarias, açougues, serviços de alimentação, entre outros.

Além disso, os serviços de transporte são pontos intermediários da cadeia fria, ligando cada elo e garantindo que as condições adequadas de armazenagem e refrigeração sejam mantidas.

[LISTA] 5 dicas para controle e redução de perdas em empresas do setor alimentício

Se você busca melhoria contínua para sua operação, confira nosso guia com 5 dicas que podem ajudam empresas da cadeia fria de alimentos a prevenir perdas e melhorar os procedimentos de controle de qualidade.

1) Criação de um Manual de Boas Práticas e POPs

Imagem de profissional da qualidade + documento (só cuidado pra nao parecer algo farma pq aqui tamo em alimentos)

A criação de um Manual de Boas Práticas pode transformar a maneira como as empresas operam no dia a dia, permitindo que todos os profissionais envolvidos conheçam detalhadamente as etapas necessárias para garantir a conformidade operacional.

Empresas que adotam manuais de boas práticas tendem a ter significativamente menos falhas operacionais, o que pode melhorar a eficiência ao mesmo tempo em que os custos operacionais reduzem ou são melhor distribuídos.

Já os Procedimentos Operacionais Padronizados (POP) são guias complementares ao manual de Boas Práticas. Esses documentos são referências detalhadas que ajudam a minimizar erros e a padronizar a execução das tarefas.

Juntos, tanto o manual quanto os POPs também contribuem para a investigação de desvios de qualidade e de incidentes operacionais.

2) Treinamento de funcionários

Além das equipes de controle de qualidade, todos os profissionais devem conhecer as Boas Práticas de armazenagem e manuseio dos alimentos perecíveis.

Esse grau de maturidade das equipes pode ser alcançado com o investindo em treinamentos que abordam essas Boas Práticas e que incentivam uma cultura de eficiência operacional.

Por isso, não basta apenas ensinar os protocolos exigidos, é importante falar sobre os impactos desses processos no sucesso operacional e nos resultados financeiros das empresas.

3) Fiscalização de fornecedores

Quando se trata de alimentos altamente perecíveis, como carnes, pescados, frutas ou laticínios, a atenção aos processos de manejo e armazenagem é ainda mais importante.

Por isso, é importante acompanhar de perto os processos realizados por fornecedores, estabelecendo checklist adequados para o recebimento dos produtos. Confira alguns pontos de atenção para a avaliação de fornecedores:

- preços e qualidade: embora os preços sejam um fator relevante na escolha de fornecedores, as empresas não devem se limitar apenas a essa métrica. A qualidade dos produtos é fundamental para evitar desperdícios, reclamações, devoluções e perdas;

- procedimentos de estocagem: a forma como os fornecedores armazenam seus produtos afeta diretamente sua qualidade. É importante investigar, além da temperatura de armazenamento, fatores como higiene, limpeza e rotatividade de estoque.

- transporte: o transporte dos alimentos tem alto impacto sobre a qualidade. Por isso, é necessário avaliar periodicamente o tempo de transporte, as condições de armazenagem nesses serviços e as medidas de controle de temperatura implementadas nos veículos.

4) Controle e organização de estoque (armazenamento e transporte)

Muitas das perdas acontecem dentro dos estoques. As perdas podem ser causadas por erros de inventário, más condições de armazenagem ou por avarias aos produtos.

Para minimizar essas perdas, há muitas metodologias e práticas que podem ser aplicadas no controle de estoque, especialmente para o varejo alimentício. Veja alguns exemplos:

- FIFO (First In, First Out) e FEFO (First Expired, First Out): são metodologias que ajudam a garantir que os produtos mais antigos ou com data de validade mais próxima sejam utilizados ou vendidos primeiro. Isso ajuda a evitar desperdícios e perdas por vencimento de produtos;

- Inventário regular: realizar contagens de estoque periódicas ajuda a identificar discrepâncias e a ajustar registros para que reflitam a realidade. Isso também auxilia na detecção precoce de problemas, como furtos ou erros de registro;

- Classificação ABC: é uma ferramenta que ajuda a priorizar os itens de estoque com base em sua importância. Ela divide os produtos em três classes:

- classe A: itens de alto valor ou alta demanda;

- classe B: itens intermediários;

- classe C: itens de menor valor ou baixa demanda.

- Sistema de Gestão de Estoque (SGE): implementar um SGE automatizado pode melhorar significativamente a precisão dos registros de estoque, agilizando o processo de inventário e reduzindo a possibilidade de erros humanos;

- Método just-in-time (JIT): permite reduzir os níveis de estoque ao mínimo necessário, recebendo produtos conforme a demanda. Isso diminui os custos de armazenagem e o risco de obsolescência, especialmente em produtos perecíveis;

- Cross-docking: no setor de transporte, o cross-docking pode ser uma estratégia eficiente para reduzir o tempo de armazenagem. Os produtos são recebidos e imediatamente distribuídos, minimizando o tempo que passam em estoque.

Confira também: 8 razões para controlar temperatura de alimentos com SyOS

5) Gestão da temperatura

Realizar o controle de temperatura garante que os produtos perecíveis sejam armazenados ou manejados em condições adequadas, minimizando ou evitando as perdas.

Mas não existe apenas um método para controlar e monitorar a temperatura. Há muitas opções no mercado, algumas envolvem processos manuais e outras são automatizadas. Entenda a diferença:

a) Métodos manuais de controle de temperatura

Termômetro infravermelho/pistola Laser:

- funcionamento: estes dispositivos permitem a medição rápida e sem contato da temperatura superficial dos produtos e equipamentos;

- vantagens: são portáteis, fáceis de usar e relativamente baratos;

- desvantagens: exigem a intervenção constante de um profissional para realizar medições regulares. Além disso, são relativamente imprecisos, já que dependem que a leitura seja feita em distância adequada, tornando o processo passível a erros humanos com mais frequência;

- aplicação: ideal para inspeções pontuais e rápidas verificações de temperatura em várias superfícies. Não é indicado para um processo contínuo de monitoramento.

b) Métodos semiautomáticos de controle de temperatura

Data logger de temperatura:

- funcionamento: estes dispositivos registram a temperatura ao longo do tempo e os dados podem ser baixados para análise;

- vantagens: permitem o monitoramento contínuo e o armazenamento de dados históricos;

- desvantagens: ainda exigem que um profissional colete e analise periodicamente os dados. A configuração inicial e a manutenção podem ser complexas.

- aplicação: adequado para monitoramento contínuo de ambientes de armazenamento e transporte em situações em que o acesso aos dados não precisa ser imediato.

Termômetros digitais:

- funcionamento: termômetros digitais medem a temperatura constantemente de maneira semelhante ao data logger, ou seja, guardam o registro de histórico;

- vantagens: são precisos e podem ser usados para medições contínuas. Sua vantagem em relação ao data logger é o acesso facilitado à temperatura atual e ao registro de mínima e máxima entre dois períodos;

- desvantagens: assim como o data logger, exigem coleta frequente dos dados (processo manual);

- aplicação: úteis para verificações frequentes e rápidas em ambientes onde a precisão é importante.

c) Métodos automáticos de controle de temperatura

Sistemas de monitoramento online em tempo real:

- funcionamento: estes sistemas utilizam sensores conectados à internet para monitorar e registrar continuamente a temperatura. Os dados são enviados automaticamente para um software centralizado que permite acesso remoto e análise em tempo real;

- vantagens: substituem processos manuais, liberando tempo de equipes operacionais, reduzindo o risco de erros e aumentando a eficácia operacional. Além disso, permitem a integração com um sistema de gestão para análise de indicadores e recebimento de alertas de prevenção de perdas.

- desvantagens: dependem de uma infraestrutura ativa de internet. O custo inicial geralmente é mais elevado, mas traz retorno de investimento ao longo do tempo;

- aplicação: ideal para grandes operações de armazenamento e transporte, onde a precisão e a constância do monitoramento são fundamentais.

Leia mais: 6 motivos para trocar seu data logger ou termômetro digital pelo sensor de temperatura SyOS

SyOS: controle as perdas com monitoramento de temperatura online

O sistema de monitoramento online da SyOS é um aliado das empresas que buscam prevenção de perdas de alimentos refrigerados ou congelados.

Nossa solução para o setor alimentício usa sensores IoT (Internet das Coisas) que enviam os dados em tempo real para a plataforma de gestão de temperatura e emitem alarmes de produto em risco que ajudam na prevenção de perdas.

Conheça as vantagens de monitorar com SyOS:

- Controle de temperatura 100% digital

- Alta precisão de leitura com certificado de calibração

- Acesso via app para smartphone ou pela plataforma web

- Dados visíveis na hora e de qualquer lugar

- Indicadores de eficácia dos equipamentos de refrigeração

- Relatórios prontos para fiscalizações, auditorias e autoinspeções

- Dados criptografados e com controle de acesso

A SyOS conecta empresas de toda a cadeia de distribuição alimentícia:

- Supermercados

- Atacados/atacarejos

- Distribuidoras

- Indústrias e frigoríficos

- Serviços de alimentação

- Transportadoras

- Açougues e padarias

Veja na prática como funciona: agende agora uma demonstração gratuita do sistema de monitoramento de temperatura SyOS e tire suas dúvidas com nossos especialistas.

Sobre a SyOS

Somos uma startup que tem o objetivo de revolucionar a cadeia do frio no Brasil, através de tecnologias de IoT e Inteligência Artificial aplicadas no monitoramento de produtos que precisam de uma temperatura ideal para manter sua qualidade, como alimentos, vacinas e medicamentos.

Com isso, empresas que atuam com a gestão do frio têm acesso a dados, relatórios e alertas que ajudam a tomar decisões para otimizar suas operações, evitar a não conformidade e reduzir prejuízos.

Descubra mais sobre a SyOS ou entre em contato com o nosso time de especialistas para conhecer melhor nossa solução.